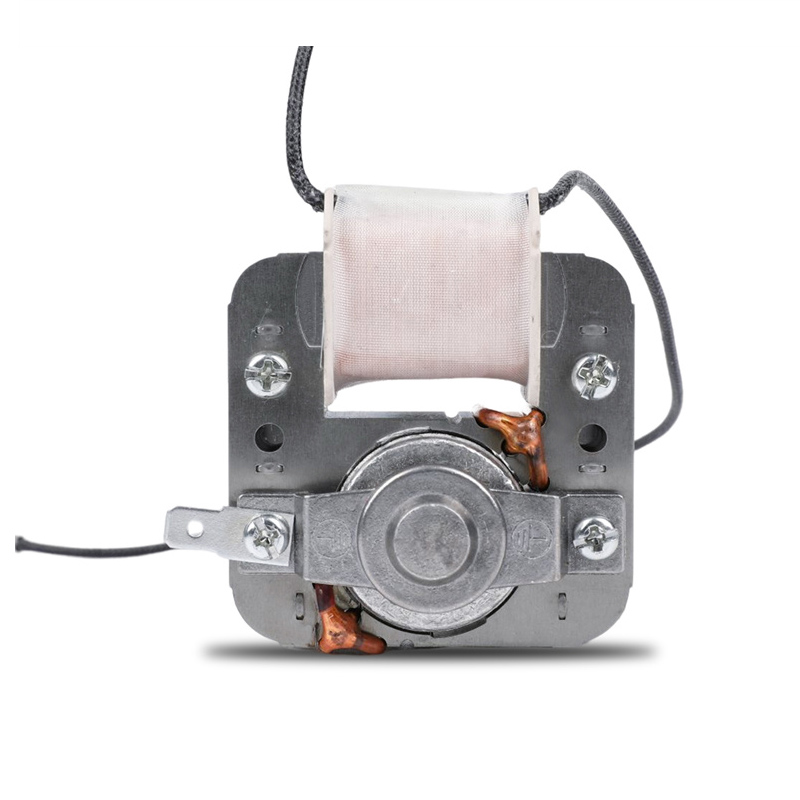

Welchen Einfluss hat das Wicklungsdesign auf die Leistung des Spaltpolmotors?

Das gewundene Design des Spaltpolmotor ist einer der Schlüsselfaktoren für die Leistung. Das Drahtmaterial, die Windungszahl und die Anordnung der Wicklung wirken sich direkt auf den Wirkungsgrad, die Ausgangsleistung, die Startleistung und die Drehmomenteigenschaften des Motors aus.

Das Drahtmaterial ist ein wichtiger Gesichtspunkt bei der Wicklungskonstruktion. Häufig verwendete Kupferdrähte weisen eine gute Leitfähigkeit und einen geringen Widerstand auf, wodurch der Widerstandsverlust des Motors verringert und die Effizienz des Motors verbessert werden kann. Im Gegensatz dazu weist der Aluminiumdraht eine schlechte Leitfähigkeit und einen großen Widerstand auf, was leicht zu Wärmeverlusten führt und die Effizienz des Motors verringert. Daher sollte bei der Wicklungskonstruktion das geeignete Drahtmaterial entsprechend den tatsächlichen Anwendungsanforderungen ausgewählt werden, um die Leistung des Motors zu verbessern.

Die Anzahl der Windungen ist einer der wichtigen Faktoren, die die Ausgangsleistung des Motors bestimmen. Die Anzahl der Windungen wirkt sich direkt auf die Ausgangsleistung und das Drehmoment des Motors aus. Generell gilt: Je mehr Umdrehungen, desto größer die Ausgangsleistung und das Drehmoment des Motors. Zu viele Windungen erhöhen jedoch den Widerstand der Wicklung, was zu einer verringerten Motoreffizienz führt. Daher sollte bei der Wicklungskonstruktion die entsprechende Windungszahl entsprechend den tatsächlichen Anwendungsanforderungen ausgewählt werden, um Ausgangsleistung und Effizienz in Einklang zu bringen.

Auch das Layout ist ein wichtiger Gesichtspunkt bei der Wicklungsgestaltung. Die Rationalität des Layouts wirkt sich direkt auf die Startleistung und die Drehmomenteigenschaften des Motors aus. Ein übliches Layout ist eine Kombination aus Einphasenwicklung und Hilfswicklung. Die einphasige Wicklung erzeugt das Hauptmagnetfeld, während die Hilfswicklung das Hilfsmagnetfeld erzeugt. Diese Anordnung kann ein Drehmoment erzeugen, um den Motor zum Starten und Laufen anzutreiben. Darüber hinaus müssen auch die Windungsisolation und der Abstand zwischen den Drähten der Wicklung angemessen ausgelegt sein, um den sicheren Betrieb des Motors zu gewährleisten.

Effizienz und Verlust sind ebenfalls wichtige Faktoren, die bei der Wicklungskonstruktion berücksichtigt werden müssen. Durch ein angemessenes Wicklungsdesign können der Widerstand und der Verlust des Motors verringert und der Wirkungsgrad des Motors verbessert werden. Eine gängige Optimierungsmethode ist die Verwendung von Mehrschichtwicklungen und Parallelwicklungen. Mehrschichtige Wicklungen können den Widerstand der Wicklung verringern und den Wirkungsgrad des Motors verbessern. Parallelwicklungen können die Stromdichte der Wicklung verringern, den Temperaturanstieg der Wicklung verringern und die Zuverlässigkeit des Motors verbessern. Darüber hinaus müssen auch die Windungsisolierung und der Abstand zwischen den Drähten der Wicklung angemessen ausgelegt sein, um die Teilentladung und den Verlust der Wicklung zu reduzieren.

English

English Deutsch

Deutsch Español

Español 中文简体

中文简体