Das Prinzip des reibungslosen Betriebs von Trockensaugmotoren

Das Prinzip des reibungslosen Betriebs ist das Kernkonzept, das den Betrieb von Trockensaugmotoren ohne jegliche Schmierung ermöglicht, was mehrere Vorteile gegenüber herkömmlichen Nasssaugmotoren mit sich bringt. Der Schlüssel zu diesem Prinzip liegt in der Erzeugung von Adhäsions- und Kohäsionskräften, die durch das einzigartige Design des Motors und den Einsatz von Luftlagern genutzt werden.

Eliminierung von Körperkontakt:

Der grundlegende Unterschied zwischen Trockensaugmotoren und herkömmlichen Nasssaugmotoren liegt in ihrem Design. Herkömmliche Nasssaugmotoren sind auf Flüssigkeitsschmierung (normalerweise Öl) angewiesen, um Reibung und Verschleiß zwischen beweglichen Teilen wie Rotor und Stator zu reduzieren. Andererseits ist bei Trockensaugmotoren kein physischer Kontakt zwischen diesen Komponenten erforderlich, wodurch die Reibung vollständig eliminiert wird.

Magnetschwebebahn und Luftlager:

Das Herzstück des reibungslosen Betriebs von Trockensaugmotoren sind zwei entscheidende Komponenten: Magnetschwebetechnik und Luftlager.

Magnetschwebetechnik:

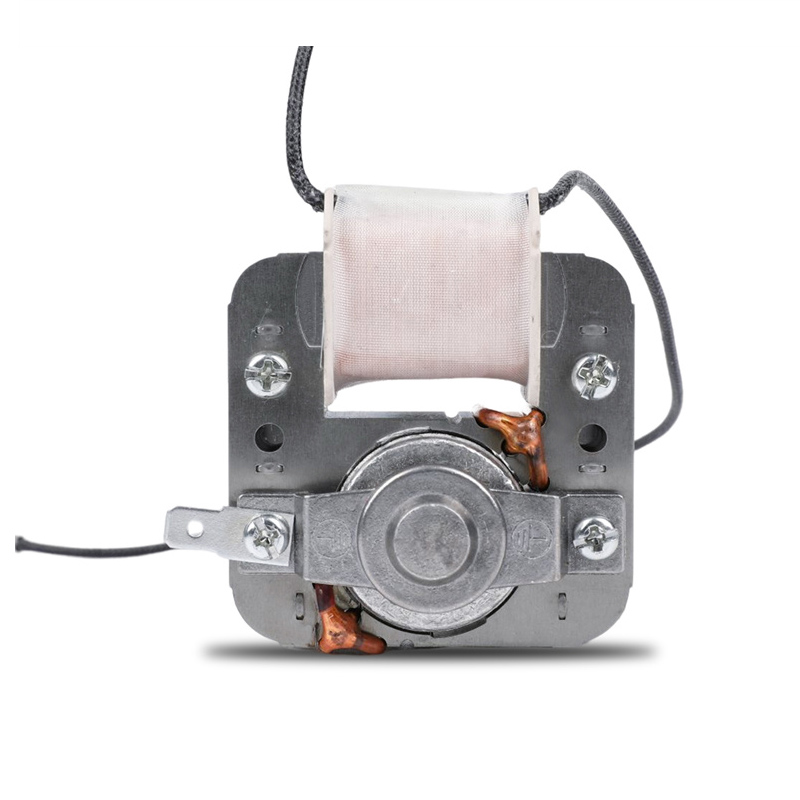

Bei der Magnetschwebebahn wird ein Objekt, in diesem Fall der Rotor, mithilfe der Abstoßungskräfte von Magneten in der Luft schweben gelassen. Der Rotor eines Trockensaugmotors ist mit einer Reihe von Permanentmagneten oder Magnetbaugruppen ausgestattet. Wenn ein elektrischer Strom durch die Spulen im Stator fließt, entsteht ein Magnetfeld. Dieses Magnetfeld interagiert mit der Magnetbaugruppe im Rotor, wodurch ein Drehmoment erzeugt wird und der Rotor in Rotation versetzt wird.

Luftlager:

Luftlager sind für den reibungslosen Betrieb von Trockensaugmotoren unerlässlich. Sie werden verwendet, um den Rotor im Stator zu stützen und aufzuhängen, wobei ein kleiner und gleichmäßiger Luftspalt zwischen den beiden Komponenten aufrechterhalten wird. Dieser Luftspalt ist von entscheidender Bedeutung, da er jeglichen direkten physischen Kontakt zwischen Rotor und Stator verhindert und so die Reibung minimiert.

Adhäsions- und Kohäsionskräfte:

Sobald der Rotor zu rotieren beginnt, erzeugen die Luftlager ein Luftkissen, das den Rotor anhebt und stützt. Diese Aufhängung beruht auf zwei Arten von Kräften: Adhäsions- und Kohäsionskräften.

Adhäsionskräfte:

Zwischen der Oberfläche des Rotors und den ihn umgebenden Luftmolekülen treten Adhäsionskräfte auf. Die Luftmoleküle haften aufgrund der Anziehungskraft zwischen den Molekülen und der magnetischen Baugruppe des Rotors an der Rotoroberfläche. Diese Haftung trägt dazu bei, den Rotor anzuheben und in einer stabilen Position zu halten.

Kohäsionskräfte:

Zwischen den Luftmolekülen selbst treten Kohäsionskräfte auf. Während sich der Rotor im Stator dreht, bilden die Luftmoleküle ein zusammenhängendes Kissen, das den Luftspalt zwischen Rotor und Stator aufrechterhält. Diese Kohäsionskraft sorgt dafür, dass der Rotor in der Schwebe bleibt und keinen Kontakt mit dem Stator hat.

Reibungslose Rotation:

Da der Rotor durch die Adhäsions- und Kohäsionskräfte in den Luftlagern aufgehängt und gestützt wird, kann er sich ohne physischen Kontakt mit dem Stator frei drehen. Solange der elektrische Strom dem Stator zugeführt wird, bleibt das Magnetfeld aktiv und die reibungslose Rotation setzt sich fort. Das Fehlen von Reibungsverlusten trägt zu einer höheren Motoreffizienz und einem geringeren Verschleiß bei, was zu einer längeren Motorlebensdauer und einem geringeren Wartungsbedarf führt.

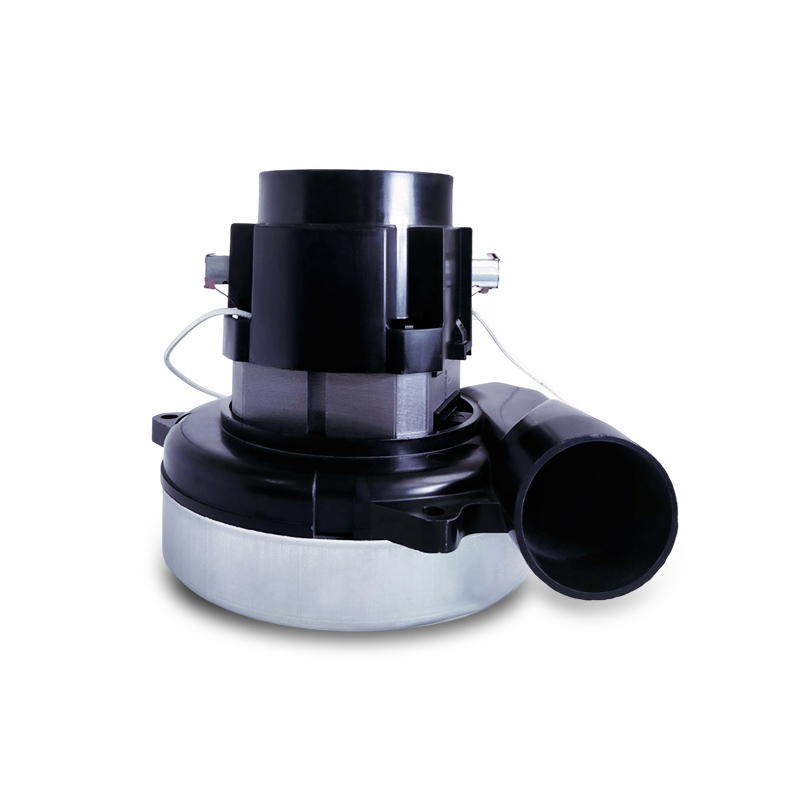

Typ YH-(D-2S), Spannung 100–240 V, Nenneingangsleistung 600–800 W, Nennfrequenz 50/60 Hz, max. Vakuumgrad 24,1 kPa, max. Luftstrom 1,9 M3/min, Temperaturanstieg 70 K, Geräusch weniger als 95 dB, Funke kleiner als 1, Isolationsklasse E, maximaler Wirkungsgrad 29,3 %.

Dieses Produkt kann auch mit 12 V, 24 V, 36 V, 48 V hergestellt werden.

Der Motor hat eine lange Lebensdauer, die über 500 Stunden betragen kann.

English

English Deutsch

Deutsch Español

Español 中文简体

中文简体